发布时间:2020-08-03 17:39:31

(原文作者Sara Black,Composites World杂志高级编辑)

如何能让复合材料更好地为汽车行业所接受?大家会说:”把生产周期降到1分钟以内吧!”这不仅仅是汽车制造业对复合材料的期待,也是飞机制造业一直努力的方向:寻找更先进的材料,开发更高效的工艺,以尽可能地压缩产品的生产周期。当下,飞机的生产效率不断提高,如何控制航空复合材料的使用成本成为人们关心的问题。飞机设计、材料选择、工艺优化等各方面都在悄然发生变化。

于是,一套全新的飞机结构生产理念——“托里斯之翼”应运而生。它抛弃了传统的模具和紧固件,在大型单体结构的制造过程中采用了颠覆性的机身/机翼制造技术。“托里斯之翼”(TorresWing)由西班牙机械制造商MTorres(Torres de Elorz, Navarra, Spain)研发,这项革命性的创新技术在2017年完成了世界首秀,并获得2018年JEC World展会航空工艺创新大奖。

为了更深入地了解这种新技术,Composite World杂志记者对MTorres公司资深技术经理Luis Enrique de la lglesia y Gotarredona和研发商务经理Iñigo Idareta进行了专访。

未来工厂

过去数十年间,复合材料在民用客机上的应用迅速增长。同时,自动化生产技术也在得到广泛普及。例证有很多,包括波音787机身筒体、空客A350的机翼、波音777X的机翼/翼梁所使用的自动铺丝技术(AFP),以及最近问世的空客客机垂直尾翼的自动化组装技术。即便如此,在飞机的制造过程中,仍避免不了大量的人工参与。

“托里斯之翼”的本质是一种极其简易的自动化生产理念。”Gotarredona表示说。在这种理念下,几乎可以免除所有的人工参与。

“首先我们生产出一些基本的‘元件’。”他解释说,“这些‘元件’的另一重使命是作为模具服务后续的生产环节。”以机身为例,参与组成的‘元件’包括若干碳纤维复合材料环形结构(简称为碳环)以及若干块地板。碳环在生产完毕之后,经过拼装、胶接,成为机身筒体,然后在内部铺设地板。这样,碳环和地板拼接形成了完整的机身“骨架”,随后再利用自动铺丝技术在“骨骼”之上缠绕外蒙皮。这种全新的生产理念不仅大大简化了工艺流程,而且使得机身部件之间、蒙皮与“骨架”之间不再需要金属紧固件加以固定。除了机身之外,机翼和机尾也可以用类似的方式来生产。不过由于机翼的生产工艺尚处在研发阶段,MTorres方面并未透露过多的信息。“当前的航空工业使用干丝和树脂浸润的方式来生产复合材料飞机部件,这完全是照搬了风电行业的经验和做法,”Idareta表示说,他同时指出“根据客户的不同需求,这种工艺也可以使用预浸料或是热塑性材料进行生产。”

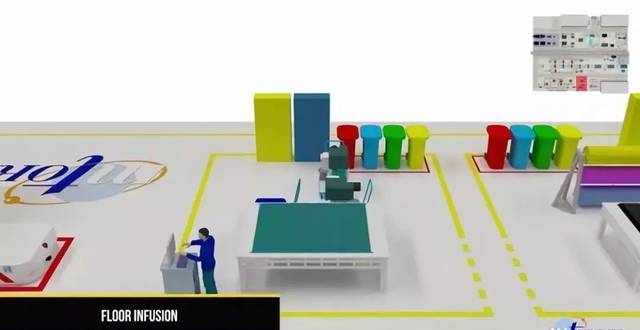

整个生产过程实现了高度自动化运作,由机器人负责将部件从一个作业平台运至下一个作业平台,从而形成一条连贯的U形流水线。“新的工艺提升了生产的自动化程度,减少了所需的环节。MTorres为此提供了全套的生产设备。”Gotarredona表示说。

元件的组装

整个工艺的第一阶段从生产“元件”开始。“碳环”和“地板”两条生产线平行设置(步骤1),“碳环”生产线中,作业机器人将环状金属芯轴(按客户尺寸/形状要求定制)交付给配备可旋转头部的搬运机器人(positioning robot)。搬运机器人将芯轴送入下一个作业平台。两台作业机器人分别侍立于平台两侧,机械手臂上装配有MTorres自动铺丝头,将干碳带快速铺放于带凹槽的芯轴外表面。干碳带的铺放可以按0°, 90° 和 ±45°角度进行,也可以针对不同的应用需求进行优化和调整。其中所使用的干碳带是MTorres为这种新工艺专门研发的。碳纤维原材料来自一家业内领先的知名企业,MTorres向其中添加了一种热塑性粘合剂,既是为了在铺丝过程中赋予碳带一些粘性,也是为了帮助后续树脂灌注的顺利进行。

步骤1:MTorres用机器人制造飞机的自动化工厂理念。

步骤2:以在金属芯轴上自动铺丝的方式生产元件“碳环”。芯轴固定在一台搬运机器人上,另两台作业机器人协同铺丝,以减少铺放时间。碳环上留有的凹槽,是为了在最后组装环节时,扮演飞机纵梁的角色。

特别需要注意的是,在每个碳环的两侧圆形截面底部,还分别铺放出一块竖立的面板(步骤3),作为另一种“元件”——地板的支撑结构。然后,技术人员将碳环包入真空袋,安装树脂导流管,再由机器人送入下一个作业平台,在技术人员监督下进行树脂灌注的真空作业。

步骤3:碳环铺放完成后,由搬运机器人送入下一个工作平台,包入真空袋,做灌注树脂、加热固化前的准备工作。碳环两侧圆形截面底部的垂直面板,是元件“地板”的支撑结构。

同时,地板的生产工作在另一条生产线上由三台机器人协同完成。第一台机器人将片层按0°/90°角度置于模具之上,通过传送装置送入第二个作业平台,第二台机器人负责将中间芯材放置于片层之上。然后,在第三个作业平台,第三台机器人将第二块片层按0°/90°角度放在芯材之上,从而形成三明治结构。其厚度和各层码放的角度均可按照客户要求设置。为机身配套的地板最大,形状也最规整;为机头和机尾配套的地板则相对较小、呈渐小的锥形形状。

步骤4:在与碳环生产线平行的另一条地板生产线上,由三台固定机器人先后在模具中码放三明治结构的下表面、中间芯材和上表面。

接着,三明治结构被包入真空袋并灌入树脂。然后,搬运机器人将完成树脂灌注的碳环和地板送入烘箱固化。

步骤5:与碳环一样,地板也会被包入真空袋中,等待灌注树脂和加热固化。

固化完成后,搬运机器人将部件送入下一个作业平台,除去真空袋,由切割机器人进行打孔。需要打孔的地方包括每个碳环两侧圆形截面底部的面板(既减轻机身重量,也方便后续布线留出通道)。每块地板的边缘也进行了打磨。完成打孔后,作业机器人将芯轴从固化完成的碳环中取出,并送回生产线的起点。接着,所有部件都需经过机器人的无损检测(NDI),然后送入本环节最后一个作业平台,由人工检测员对每个部件的质量进行审查,合格方可进入下一个环节。

步骤6:固化完成之后,部件被送入打孔区,由机器人对地板的支撑结构、以及地板本身进行打孔和剪修。图片显示的是一台机器人正将芯轴从完成固化的碳环中取出。随后,各元件将接受无损检测。

可灵活组装的芯模

在整个工艺的第二阶段,首先需要将所有的“元件”进行组装。作业机器人将碳环送入特制模具中,码放整齐,再由两台检测机器人分别从碳环两侧进行扫描,记录其准确尺寸,确定每个碳环的最佳位置和碳环之间的间距。确认之后,由涂胶机器人在碳环间隙处施胶,然后将碳环在水平方向上压实成为一个圆筒,保证胶黏剂与部件之间充分有效的接触(步骤7)。

步骤7:生产的第二个阶段,碳环被嵌入模具进行校准,检测机器人负责检查碳环是否码放整齐,确定碳环的位置和间隙距离。

随后,完成胶接的筒体由搬运机器人送入下一个作业平台,由两台检测机器人对筒体内铺设的地板及其支撑结构进行扫描、校准。然后,一台机器人负责固定地板的位置,另一台在地板和支撑结构之间施胶。所有机身部件胶接完成之后,工人们开始在筒体内部以及地板下面布线、安装管道和其他必要的功能系统。

步骤8:上图显示的是生产样机的实景图。技术人员正在校准碳环的位置并手动上胶。

参照上面的流程,在每一个组成机身的筒体结构(包括机头和机尾)拼装、胶接完毕之后,生产进入到第三个阶段。此时,我们已经得到了一个完整的碳纤维复合材料机身结构,接下来要做的,是继续用纤维铺放的方式赋予它一层外蒙皮。“我们无需再去寻找大尺寸的金属模具,完成拼装、胶接的机身结构本身就是个大模具。”Gotarredona表示说。而且,因为“托里斯之翼”的基本设计理念是“元件”的拼装,所以在实际生产中可以根据定制飞机尺寸的大小自由决定拼装元件的个数,非常自由和灵活。

步骤9:上图显示的是,各筒体结构(包括机头和机尾)被嵌入一台更大的工装,接受位置校准和上胶作业,并压实形成完整的机身结构件。

用“环”替代“梁”

在工艺的第三个阶段,搬运机器人将机身结构运至下一个作业平台,并将其首尾固定住。然后,MTorres铺丝机开始在结构表面铺设碳丝,并最终形成飞机的外蒙皮。第一层碳丝按碳环表面凹槽的形状铺设完毕之后,在凹槽内加入一种填料。这种填料可能是泡沫芯材,作为绝缘材料加以利用;也可以是一种可溶解的材料,能够在外蒙皮完成固化后取出。

步骤10:机身整体完成胶接之后被送入下一个作业平台,并将其首尾固定,由自动铺丝机在其外表面铺放外蒙皮。上图显示的是,机器人正将填料填充在碳环的凹槽处。当外蒙皮覆盖住这些凹槽时,形成的外部纵梁可以用来加固整个机身结构。上述填料可以留在凹槽里面,也可以在外蒙币固化完成之后取出。

“碳环外表面的这些凹槽,实际上扮演了传统飞机上”梁“的角色。在传统的生产方式中,飞机的纵梁和环形结构需要分别生产,再由人工安装在蒙皮之内;而现在,我们用带有凹槽的碳环加以替代,这是对传统生产方式的一次突破。”Gotarredona补充说,根据MTorres估测,在现有的复合材料飞机上,纵梁的生产所需的材料仅占材料总用量的30%,但却承担了70%的成本。

步骤11:上图是生产样机时,铺设外蒙皮的实景图。实际生产过程中还会加入黄铜用于避雷。经过覆膜、送入真空袋、灌注树脂、加热固化之后,机器人对在机身表面切割出门窗。

当外蒙皮缠绕完成之后,机身表面被覆盖上一层厚度约4mm的5层膜结构,而后被包入真空袋、灌入树脂然后送入烘箱固化。固化完成之后,机器人在机身表面切割出门窗,送入最后一个工作平台,人工安装必要的电子航空设备和座椅(步骤12)。

步骤12:对机身进行最后的无损检测,然后安装内饰、电子航空系统和座椅。

未来在哪里?

“托里斯之翼”的出现,在事实上消除了所有金属紧固件和铆钉存在的必要,极大地降低了飞机的自重。被用于连接碳环的胶黏剂,在重量上与传统制造方法中所使用的垫片材料大体相当。更重要的是,由于自动化程度较高,导致生产周期大大缩短,人工用量显著降低,工艺得到简化、成本大幅下降。其他的优势还包括:用烘箱固化取代了热压罐,通过干丝的使用降低了材料成本。

尽管作为一个实验性项目,到目前为止MTorres公司仅生产出一个样件,并在2018年的JEC World展览会上进行了展示。对于如何满足即将到来的客户需求,MTorres公司显得信心满满。“现如今,人们对新的飞机设计有着诸多设想。这将是一个巨大的市场,MTorres公司所提出的自动化工厂理念必将大有所为。”Idareta表示说。诚然,取得胶结结构的认证资格将会是未来的一个挑战。因为目前的政策环境下,想要获得结构认证必须在设计中包含充分的紧固件。“我们一直考虑的是如何用未来工厂的理念来生产未来的飞机。我们提出的是一种自动化的生产理念,并不仅仅为了生产飞机。”他同时透露,目前已有多家来自各行各业的复合材料制造商对这种自动化生产理念表示出了兴趣。“我们并不是飞机设计师,我们只是工厂自动化专家。”

声明:本公众号发布的文章,仅用于复合材料专业知识和市场资讯的交流与分享,不用于任何商业目的。任何个人或组织若对文章版权或其内容的真实性、准确性存有疑义,请第一时间联系我们。我们将及时进行处理。

欢迎分享转载 →专访MTorres|托里斯之翼——颠覆传统飞机制造技术的革命性理念